Последний блог

Высокочастотный наносекундный зеленый лазер обеспечивает высококачественную и быструю обработку стекла.

Oct 13 , 2023

В оборудовании для лазерного сверления стекла используется наносекундный зеленый лазер с высокой частотой повторения 532 нм в сочетании с процессом обратной лазерной обработки (то есть фокус луча перемещается снизу вверх), который может обрабатывать различные типы тонкого стекла и трубчатого стекла из различных материалов. . Быстрая отделка. Например, сверление отверстий по торцу или боковой стенке, резка стеклянных листов специального размера, удаление прозрачной токопроводящей пленки со стеклянной подложки, локальное текстурирование и насечки поверхности стекла, маркировка на поверхности или внутри и т. д. В зависимости от ширина импульса и частота повторения импульсов, максимальная средняя выходная мощность лазера может достигать 50 Вт. Что касается сверления стекла, диаметр отверстия обычно может составлять от 0,15 мм до 50 мм и более, что может привести к Сквозные отверстия с почти нулевым конусом, глухие отверстия, косые отверстия, ступенчатые отверстия, квадратные отверстия или отверстия другой специальной формы. . Tucson Laser использует наносекундный зеленый волоконный лазер с высокой частотой повторения для обработки натриево-известкового стекла, боросиликатного стекла, кварцевого стекла и т. д. Он имеет множество успешных примеров в области глубокой обработки стекла. Применимый диапазон толщины стекла обычно составляет 0,1–10 мм. между. При переходе на натриево-известковое стекло толщиной 0,5 мм максимальная скорость резки проволоки может достигать более 22 мм/с. На рисунках 1–3 соответственно представлены некоторые репрезентативные изображения результатов обработки стекла.

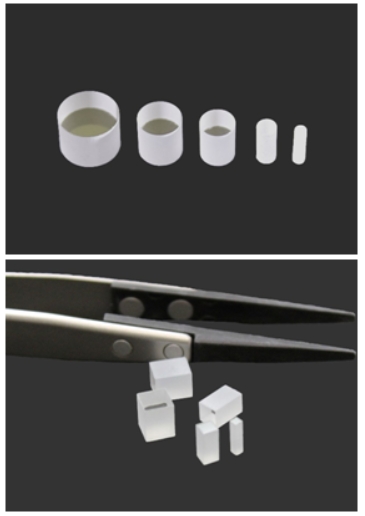

Натриево-кальциевое стекло толщиной 5,8 мм.

Боросиликатное стекло различной толщины.

Стекло натриево-кальциевое толщиной 0,17 мм.

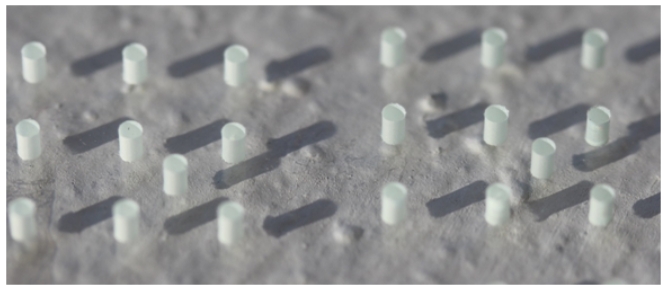

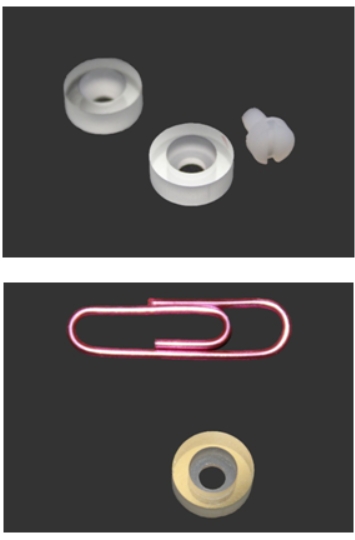

Рисунок 1. Некоторые образцы стекла, вырезанные с помощью Tucson Laser с использованием наносекундного зеленого лазера с высокой частотой повторения.

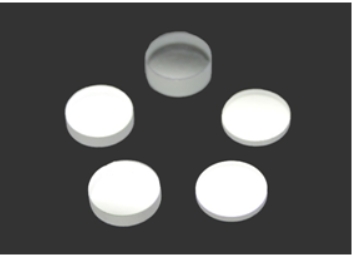

Рисунок 2. Tucson Laser использует наносекундный зеленый лазер с высокой частотой повторения для сверления отверстия диаметром 1 мм в пластине флоат-стекла толщиной 3 мм. (Время сверления каждого отверстия составляет менее 1 секунды, а сколы на кромках — менее 130 мкм).

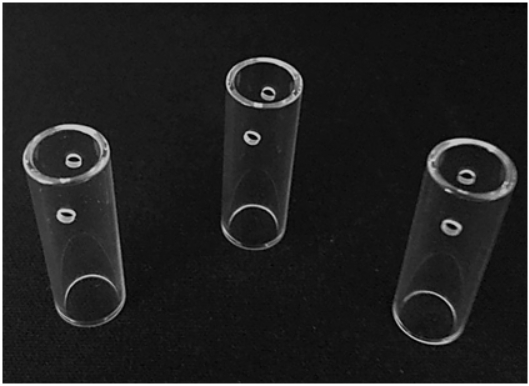

изображение 3. Tucson Laser использует наносекундный зеленый волоконный лазер с высокой частотой повторения для сверления отверстия диаметром 2,0 мм на боковой стенке стеклянной трубки с толщиной стенки 1,0 мм.

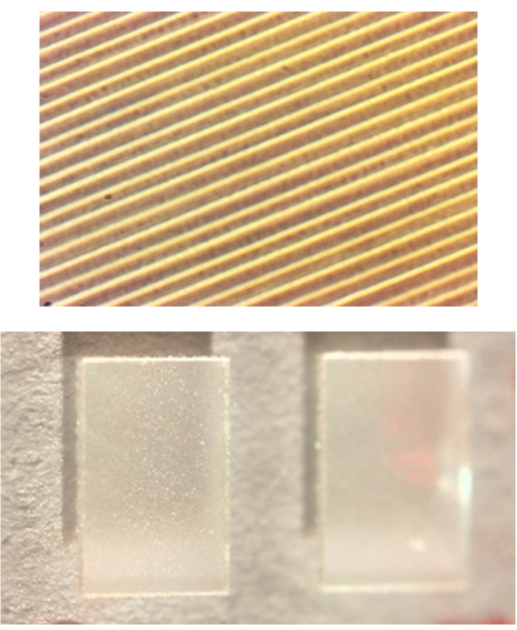

В отличие от лазера CO2 для скрайбирования и нагревания поверхности стекла и ультракороткоимпульсного лазера с внутренними лепестками нити стекла, использование наносекундного зеленого волоконного лазера с высокой частотой повторения для резки стекла в основном основано на точечной абляции заготовки с помощью одиночный лазерный импульс и лазерный фокус. Быстрое сканирующее движение в пространстве по заданному маршруту. Таким образом, он более гибок и может выполнять контролируемое удаление материала по точкам, построчно и слой за слоем на различных стеклянных материалах, поэтому его можно рассматривать как эффективный «цифровой» метод с высокой точностью. Технология обработки стекла лазерной резкой. Эта технология позволяет использовать лазеры для резки различных трехмерных фигур или трехмерной топографии на различных стеклянных материалах. Эта технология лазерной обработки стекла с точечной резкой обычно имеет определенную ширину линии реза и неравномерные сколы на режущей кромке. В зависимости от толщины стекла, конкретных размеров обработки и требований к скорости резки ширина линии резки в реальных условиях обычно составляет от 0,1 мм до 0,45 мм, а максимальное сколы кромок часто можно контролировать в пределах от 100 до 150 мкм. . В особых обстоятельствах, таких как ультратонкое стекло и относительно небольшой размер обработки, максимальное сколы по краям можно контролировать в пределах от 50 до 80 мкм. На рис. 4 показаны конические и ступенчатые отверстия, обработанные с помощью высокочастотного наносекундного волоконного лазера зеленого света, а на рис. 5 показаны надписи и канавки на поверхности известково-натриевого стекла. Ширина скрайбирования составляет около 5 мкм, а скорость скрайбирования составляет 3000 мм/с; глубина прямоугольной канавки может составлять от нескольких микрон до сотен микрон и даже миллиметров, а регулировка глубины не только точна, но также проста и удобна.

Рисунок 4. Tucson Laser использует наносекундный зеленый волоконный лазер с высокой частотой повторения для обработки конических и ступенчатых отверстий.

Рисунок 5. Tucson Laser использует наносекундный зеленый волоконный лазер с высокой частотой повторения для создания линий скрайбинга на поверхности стекла (изображение слева) (ширина линии составляет около 5 мкм, скорость скрайбирования 3000 мм/с); Прямоугольная канавка размером 4,5 x 3 мм (изображение справа), глубина канавки составляет от 20 до 200 мкм.

Стоит отметить, что механизм абляции высокочастотных наносекундных импульсов зеленого лазера на стеклянных материалах заключается не в обычном термическом плавлении материала с последующим его разрядом или испарением под действием вспомогательного газа, а в основном обусловлен локальным градиентом теплового напряжения. индуцированный лазерным импульсом. В результате материал разрушается в ограниченном пространстве. По оценкам, в типичных условиях среднее количество материала стекла, удаляемого одним лазерным импульсом при такой обработке, составляет всего лишь около десятков нанограмм или меньше, а размеры соответствующих частиц стекла составляют от 20 до 30 микрон до нескольких микрон. Этот уникальный метод абляции и удаления материала имеет значительно более высокую эффективность резки, чем термическое плавление и газификация соответствующего материала. На примере обычного натриево-кальциевого стекла съем материала на единицу энергии светового импульса может достигать 150 мкм3/мкДж. Шероховатость стенки разреза обычно составляет порядка нескольких микрон. При использовании наносекундного волоконного лазера зеленого света с высокой частотой повторения для абляции стекла, помимо быстрого вдыхания пыли, образующейся во время резки, в пылесос, другие вспомогательные средства, такие как продувка воздухом или давление, обычно не требуются.