Последний блог

Как использовать лазер в печатной плате

Dec 26 , 2022The manufacturing of PCB is a very complex task that requires using specialized equipment and engineering expertise. The advancement in technology has streamlined the major aspects of PCB manufacturing, with the introduction of lasers being one of the most recent developments.

The fabrication of PCBs requires various materials. These materials are selected based on their electrical performance to ensure mechanical and electrical reliability. PCB laser etching plays a significant role in the manufacturing of PCB.

PCB laser is used for marking circuit boards, an important step in PCB manufacturing. Since electronics manufacturing is becoming complex it is important to mark boards to determine major components and make sure that parts are placed in correct positions so that they can be well connected.

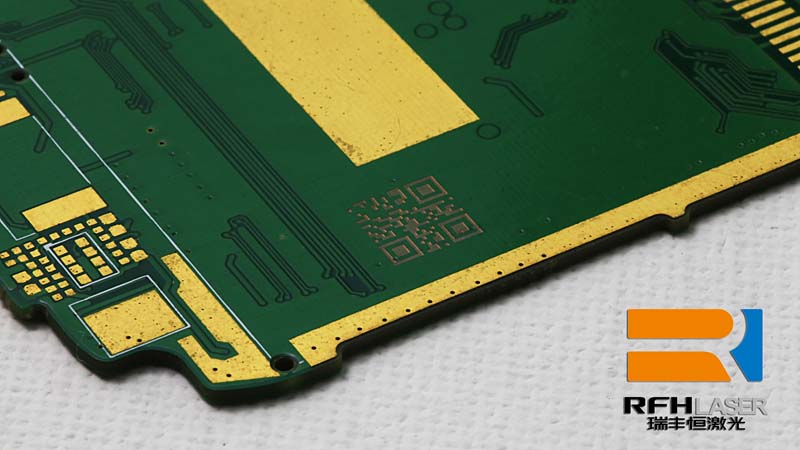

Identifying marks have become an important aspect in PCBs manufacturing. Traditionally, identifying marks are done alphanumerically, but there are restrictions due to the space available on the PCB surface. That is why lasers are used in marking PCBs since they can offer accurate marking.

Fiber laser PCB can help to include identifying codes to any PCB surface; they can use QR codes or bar codes to cram information into a smaller space.

Lasers are also very fast when it comes to marking PCBs. They can etch codes in a few seconds while preventing the material around the area of application from any damage or distortion. Laser marking also provides information in the manufacturing of integrated circuits. In this application, precision, efficiency, and precision are very important.

It is also important to know that using lasers to mark printed-board-circuits correspond with the marking of components by using the same procedure. This makes it easy to trace and replace parts while making sure that sensitive and fragile parts aren’t placed under undue pressure.

Cutting is an important aspect of PCB production since a circuit board requires to be designed using a stencil with apertures to connect and solder components. A fiber laser can be used to cut PCB stencils in large volumes within a few seconds. The beam of a laser cut pcb can punch through the circuit board material to leave the necessary apertures thereby ensuring that it doesn’t compromise the integrity of the material surrounding it.

In the case of mass production, this process has to be done repeatedly. Cnc laser pcb prevents damages from occurring and minimizes waste since they use a non-contact approach to cut materials. Laser cut fr4 are an important aspect of PCB manufacturing.

Lasers Sintering in PCBs

Sintering is considered the perfect solution to affixing components of PCBs and this method can overcome the problems of soldering and enable more durable, stronger, and consistent bonds to form during the manufacturing of PCBs.

Laser sintering is giving opportunity for the development of cutting edge PCBs which are created without solder. High-density circuits are suitable for this technique, allowing improved stability. When sintering is done, a laser is applied to a powder that contains silver. The heat coming from the laser makes the powder reach a melting point and this is allowed to cool off to form a solid connection.

Laser depaneling in PCB is a great way for PCB producers to save time and money. Circuit boards contain sensitive parts that may get easily damaged and laser depaneling helps to reduce stress on these parts and their solder joints.

How to Select Laser Routing for PCB Depaneling

Laser routing is one of the popular approaches to depaneling. This procedure ensures that there is no physical contact with the board. Many producers consider laser routing to be ideal for sensitive and small PCBs used in the most recent wearable technologies.

UV (355 nm wavelength) and CO2 (10.6µm wavelength) are the two lasers for PCB depaneling. The relative importance of cycle time and the neatness of the cut edge are the most important factors to consider when determining the type of laser to use.

Choosing the Right Laser Source

It is important you determine the appropriate laser source for your depaneling needs. CO2 and UV lasers have their disadvantages and advantages.

Lasers that involve UV use “cold” cutting technology. UV lasers make it easy to control the thermal charring of the edge. Therefore, a UV laser is a better option if reducing char is more vital than speed.

Pros

Delivers very clean cuts

Low HAZ

A narrow kerf width

Ability to cut copper leads accurately

Cons

Longer cut times

More expensive

When utilizing a UV laser to get clean cuts, several repetitions of laser scanning are utilized to singulate the PCBs. To control the cut speed, software controls are utilized. These cuts cut through the whole panel that cingulate the board.

CO2 Lasers

CO2-лазер является предпочтительным вариантом, если время цикла очень важно. Печатные платы с лазером CO2 могут помочь в выполнении полных разрезов и чаще используются для создания перфорированных разрезов. Использование техники перфорации помогает уменьшить обугливание, а также упрощает загрузку и выгрузку панелей и досок из раскройного станка.

Зазор, оставленный между перфорациями, является жизненно важным фактором в технике перфорации. Больший зазор приведет к меньшему количеству обугливания на кромке, но для разделения досок потребуется большее усилие. Мы можем легко отрегулировать прочность перфорации на основе предоставленных спецификаций.

Кроме того, количество обугливания и время цикла увеличиваются по мере увеличения толщины материала. Если V-образные канавки можно использовать для изготовления панелей в местах разреза, лазерная резка может быть быстрее и чище.

Плюсы

Высокая скорость резки

Позволяет обрабатывать алюминиевые панели

Более толстые субстраты хорошо режут

Низкая стоимость за каждый ватт

Минусы

ЗТВ большего размера

Больше обугливания на обрезанных кромках

Больше ширины пропила

Как повысить точность резки при разделении печатных плат

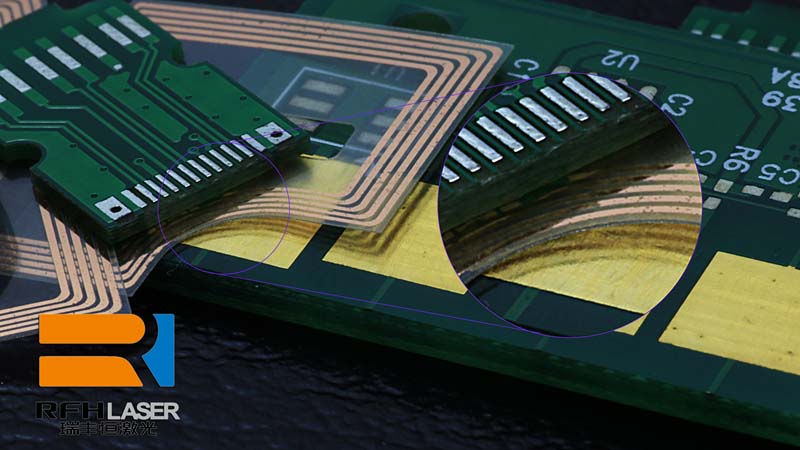

волоконный лазер печатная плата

При разделении печатных плат точность резки играет важную роль в сокращении отходов и повреждений. Вы должны обеспечить постоянное размещение разреза, и этого можно добиться, обеспечив точное выравнивание лазера с компонентами и элементами панели.

Система машинного зрения идентифицирует определенные элементы на панели и регулирует траекторию разреза, чтобы обеспечить точное совмещение разрезов с контурами.

Почему лазерное депанелирование лучше других методов

Лазерная маршрутизация — это бесконтактный метод. Это значит, что;

Отсутствие механических воздействий на компоненты

Отсутствие заточки или замены изношенных лезвий

Может прорезать любой путь, даже кривые

Программные элементы управления, обеспечивающие простой и быстрый переход между различными схемами резки.

Нет переключения механических частей или перенастройки лезвий

Лазерное сверление в печатных платах

Лазерное сверление делает отверстия на печатной плате для создания соединений между несколькими слоями. Электронные устройства, которые есть у нас дома, состоят из плат HDI, в которых используются лазерные сверла. Процедуры лазерного сверления гарантируют точность даже при работе с небольшими размерами.

Лазерное сверление использует лазерную энергию для сверления отверстия. Это полностью отличается от сверления отверстий с помощью машины. На печатных платах просверливаются отверстия для размещения компонентов и обеспечения взаимосвязи между различными слоями. Лазеры способны просверливать отверстия диаметром от 2,5 до 3 мил на плоском армированном стекле. Он может просверлить около 1 мила переходных отверстий, когда речь идет о неармированном диэлектрике.

Преимущества сверления лазером

Есть несколько преимуществ использования лазеров для сверления, и они обсуждаются ниже;

Точный контроль: лазеры помогают контролировать теплоотдачу, интенсивность луча и период лазерного луча. Это обеспечивает высокую точность и позволяет выполнять различные формы отверстий.

Многозадачность: лазеры можно использовать в нескольких производственных процессах, таких как резка, сварка, спекание и т. д.

Бесконтактный процесс: лазеры обеспечивают бесконтактный процесс и, как таковой, отсутствие повреждений, вызванных вибрацией сверления.

Высокое соотношение сторон: соотношение сторон является важным параметром просверленного отверстия. Соотношение сторон – это отношение диаметра отверстия к глубине просверленного отверстия. Лазеры предлагают высокое соотношение сторон, поскольку они могут делать отверстия малого диаметра.

Факторы, которые необходимо учитывать при лазерном сверлении

Во время лазерного бурения необходимо учитывать некоторые факторы, следует учитывать эти два основных фактора;

Толщина меди

Минимальная толщина целевого слоя меди должна быть в два раза больше толщины верхнего медного слоя, подлежащего сверлению. Лазеры являются наиболее эффективным способом создания микроотверстий на печатных платах. Микроотверстия, просверленные лазером, важны при производстве печатных плат.

Неоднородность стопки

При использовании лазеров для сверления очень важна неоднородность наложения. Некоторые материалы получают энергию с разной скоростью. Например, смола FR4 потребляет энергию точно так же, как стекловолокно. Эпоксидная смола BT испаряется гораздо быстрее, чем стекло, и поэтому оставляет стекловолокно в отверстии.

Заключение

Лазеры являются важным специализированным оборудованием, используемым при производстве печатных плат. Это оборудование используется для нескольких целей, они используются для сверления, резки, маркировки и спекания печатных плат. Поскольку оно обеспечивает точность, это оборудование является предпочтительным вариантом для производителей печатных плат. Лазеры также используют бесконтактный подход, что упрощает их использование при производстве печатных плат. Для производства печатных плат используется лазерная гравировка печатных плат.