Новая технология|УФ-лазерная маркировка кабельной изоляции

Oct 01 , 2022Новая технология|УФ-лазерная маркировка кабельной изоляции

Согласно Справочнику IOP по лазерным технологиям, в 1999 году в различных отраслях промышленности по всему миру использовалось около 22 000 машин для лазерной маркировки. Hexa Research ожидает, что к 2024 году общий рынок лазеров достигнет 3 миллиардов долларов. Похоже, что через несколько лет все, что необходимо маркировать, будет маркироваться лазером, включая фрукты и овощи, и, конечно же, провода и кабели.

В этой статье описываются основы УФ-лазерной маркировки проводов и кабелей в аэрокосмической промышленности и ее применимость на других рынках.

Прямая печать на проводах и кабелях с использованием ультрафиолетовых (УФ) лазеров была тщательно протестирована и одобрена OEM-производителями и конечными пользователями в аэрокосмической отрасли. Он описан в нескольких документах и стандартах, опубликованных SAE International (http://www.sae.org/AIR5558, AIR5468B, AS5649), и отражен в производственных спецификациях для больших и малых самолетов для коммерческого, промышленного и военного использования. Список OEM включает Boeing, Airbus, Lockheed Martin, Sikorsky, Gulfstream, Bombardier, Pilatus и другие. Он также используется государственными учреждениями, такими как Министерство обороны, НАСА, FAA и т. д. Конечные пользователи используют УФ-лазерные маркеры в своих регулярных процедурах технического обслуживания и ремонта.

УФ-лазеры оставляют на поверхности подложки стойкие несмываемые следы с высоким разрешением. Чтобы понять это явление, мы должны рассмотреть, как лазерный луч взаимодействует с материалом. Например, луч света может полностью отражаться от поверхности, как солнечный свет от зеркала, или распространяться без воздействия, как солнечный свет, через окно из прозрачного стекла. В этих случаях на поверхности не останется следов. Для маркировки материала по крайней мере часть лазерного излучения должна поглощаться непосредственно на поверхности материала или вблизи нее.

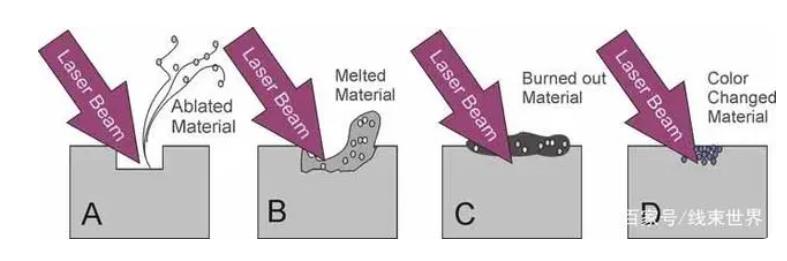

В зависимости от свойств лазера и материала возможны несколько сценариев (рис. 1):

Облученный материал испаряется, оставляя на поверхности относительно острые граничные бороздки.

Облученный материал тает и выливается изнутри наружу, создавая холмы и долины посреди равнины.

Облученный материал нагревается и выделяет газообразные компоненты, которые реагируют с кислородом воздуха, оставляя на поверхности продукты горения (например, сажу).

Изменения цвета. Материал меняет цвет без какой-либо другой видимой модификации поверхности.

все вышеперечисленное.

Рисунок 1. Взаимодействие лазера с поверхностью

Абляция — самый чистый метод изменения поверхности, но поскольку пораженный участок не меняет цвет, контрастность маркировки низкая. Более глубокие и широкие метки могут улучшить читаемость, но снизить целостность материала, что явно неприемлемо для аэрокосмических приложений. Одной из возможностей было бы нанести дополнительный слой проволочного солярия, а затем выборочно удалить его, чтобы открыть грунтовку другого цвета, но это также не выглядит очень практичным.

Процессы маркировки плавлением и обжигом имеют проблемы с долгосрочной долговечностью, поскольку расплавленный материал и обожженные отложения могут плохо прилипать к незатронутым участкам. Это похоже на технику горячего тиснения 21 века. Конечно, эта версия более продвинутая, более гибкая и более точная, но это все же горячее тиснение со всеми известными недостатками.

Изменение цвета может быть отличным решением без изменения свойств материала, обеспечивая адекватный контраст, хорошую прочность и долговременную стабильность. УФ-лазерная маркировка авиакосмических проводов и кабелей отвечает всем этим требованиям.

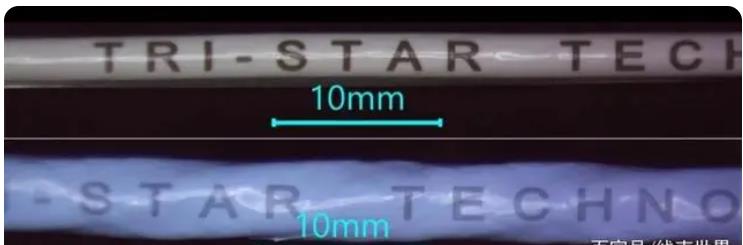

На рис. 2 показан провод с изоляцией из ETFE и PTFE, обработанный с помощью системы маркировки проводов Samsung Technologies M-100L-FG. Четко очерченные, четко читаемые отпечатки остаются неповрежденными даже после длительного ускоренного теплового старения.

Рис. 2. Маркировка УФ-лазером на проводах из ETFE (вверху) и PTFE (внизу)

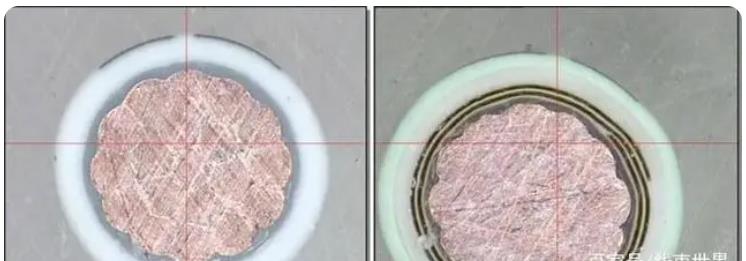

Поперечные сечения маркировки (рис. 3) подтверждают, что затемненная область простирается на 10-20 мкм ниже поверхности, что гарантирует невозможность изменения или удаления маркировки без физического повреждения верхнего слоя изоляционного слоя.

Рис.3. Маркированные сечения проводников для BMS13-48T10C01G022 (слева) и BMS13-60T44C01G022 (справа)

Вопрос в том, как светлые полимерные поверхности могут темнеть под действием лазерного излучения, не горя и не плавясь. Ответ — волшебное вещество под названием диоксид титана (TiO2). К счастью, это широко используемый пигмент, который производители проводов используют для придания изоляции белого или другого светлого цвета, например, серого, синего, зеленого, желтого, розового и т. д.

Оптическая ширина запрещенной зоны около 3,1 эВ объясняет сильное поглощение УФ-излучения TiO2 с длинами волн короче 380 нм. Облучение УФ-лазером навсегда меняет частицы TiO2 с белых на сине-черные. Тот же эффект возникает, когда эти частицы внедряются в подложку. В идеале лазерное излучение не вступает в реакцию с подложкой, а свободно проходит через поверхность подложки. Напротив, частицы пигмента внутри подложки взаимодействуют с лазерным лучом, который изменяет структуру и внешний вид частиц, включая цвет. Например, тонкие пленки ПТФЭ почти прозрачны для УФ-излучения, а мелкие (~0,3 мкм) частицы TiO2, случайно распределенные в изолирующем слое, сильно поглощают свет и меняют цвет.

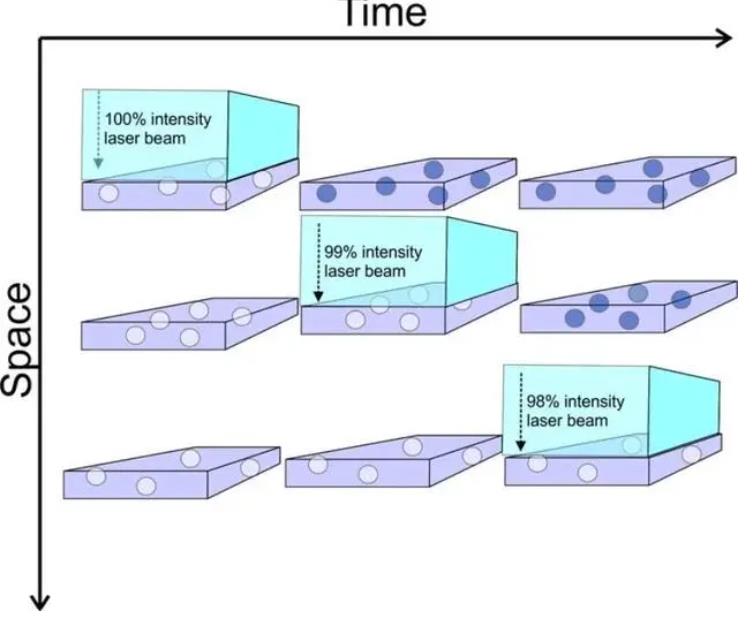

Рисунок 4 иллюстрирует процесс в пространстве и времени. Падающий лазерный луч свободно проникает в первый слой материала и теряет небольшую долю (например, 1%) своей полной энергии при взаимодействии с чисто белыми частицами TiO2, превращая их в черные. То же самое происходит во втором слое и так далее, пока большая часть энергии лазерного импульса не будет поглощена верхними 50-100 слоями. На практике этот процесс очень ограничен во времени и пространстве, так как общая длительность импульса обычно составляет менее 30 нс, а глубина маркировки не превышает 50 мкм.

Рис.4. Принципиальная схема прохождения УФ лазерного луча через прозрачную среду, легированную частицами TiO2

Короткие наносекундные лазерные импульсы предотвращают периодический теплообмен между добавкой и окружающим материалом, тем самым ограничивая любую структурную и/или химическую модификацию самих частиц пигмента. Очевидно, что удалить эту метку непросто, поскольку большая ее часть распределяется на верхнем слое, а не на поверхности.

Вопрос о том, что именно происходит с частицами TiO2 при интенсивном воздействии УФ-излучения, выходит за рамки этой статьи, но возникающее в результате изменение цвета необратимо. Например, в 1990 году в Исследовательской лаборатории McDonnell Douglas исследовалась долговременная стабильность слоев ЭТФЭ с УФ-лазерной маркировкой, легированных TiO2. Маркеры почти не изменились как во время термического старения (770 часов при 229°C), так и при искусственном солнечном излучении (эквивалентно 17-летнему воздействию УФ-излучения в пустыне Аризоны).

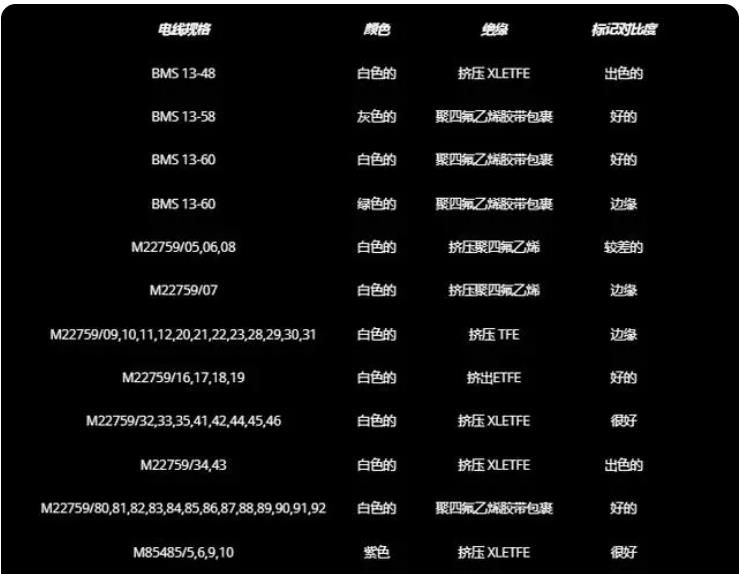

Контраст маркировки пропорционален концентрации TiO2; однако избыток может повредить изоляционный слой. Обычно 2-4% достаточно для достижения хорошего контраста. В таблице 1 перечислены типичные уровни контрастности, достигаемые при прямой УФ-лазерной печати на проволочных конструкциях, обычно используемых в аэрокосмической промышленности.

Таблица 1. УФ-лазерная маркировка проводов и кабелей

Другие типы проводов также могут быть маркированы, если они содержат волшебные пигменты. Внешний слой оболочки с TiO2 является основным ограничением описанной выше техники маркировки. В большинстве приложений TiO2 используется в качестве белого красителя, который становится черным под воздействием ультрафиолетового лазерного излучения. Поэтому четко отпечатываются только светлые провода.

Остальные провода также можно маркировать лазером с помощью различных механизмов, описанных на рис. 1. Однако эти маркировки, скорее всего, не будут соответствовать строгим аэрокосмическим стандартам, если мы не найдем другой волшебный пигмент, который, например, превращается из черного в белый под воздействием зеленого лазера.