Преимущества резки печатных плат с помощью мощного УФ-лазера

Feb 07 , 2023Преимущества резки печатных плат с помощью мощного УФ-лазера

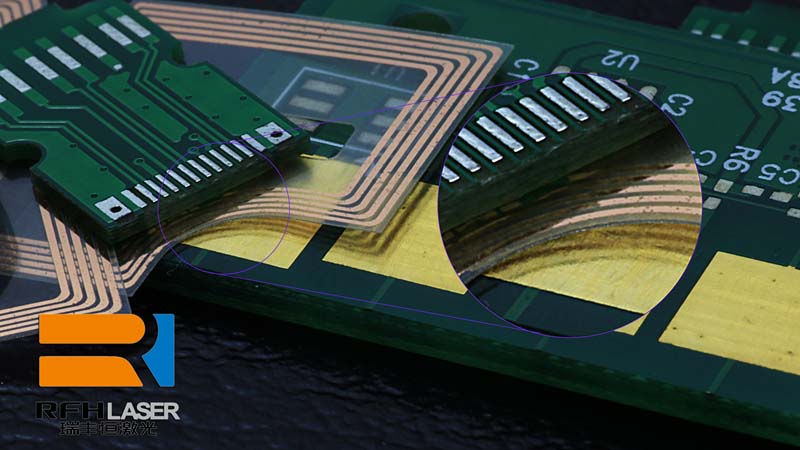

Технологические изменения в материалах, толщине и составе печатных плат мотивируют

отказаться от традиционных методов механической резки и демонтажа панелей в пользу лазерных

процессы. Но не все лазеры для разделения печатных плат одинаковы. Есть значительные

различия между различными лазерами в характеристиках и качестве резки, особенно с точки зрения

зона термического влияния (ЗТВ). Это, в свою очередь, влияет на использование процесса, поскольку определяет, как

близко расположенные схемы могут быть размещены на печатной плате, а также могут влиять на функциональность схемы и

последующие процессы, такие как гидроизоляция или экранирование от электромагнитных помех. В этом документе представлена новая

наносекундный лазер и связанный с ним процесс резки, разработанный в Coherent Inc., который позволяет

лазерное разделение печатных плат со значительно сниженным HAZ по сравнению с другими доступными в настоящее время

продукты.

Растущая потребность в лазерном депанелировании

Продолжающийся рост рынка миниатюрных электронных устройств, включая смартфоны,

различные носимые устройства, устройства виртуальной реальности, автомобильные датчики и оборудование для домашней автоматизации.

всего несколько примеров, прямо указывает на потребность в более плотных и высокопроизводительных печатных платах. Нет

только эти устройства физически меньше и сложнее, чем предыдущее поколение

микроэлектроники, есть и потребительский спрос на то, чтобы сделать их более энергоэффективными (для

более длительный срок службы батареи) и менее дорогой.

С точки зрения технологии печатных плат это привело к нескольким тенденциям. Среди них использование

более тонкие традиционные платы, широкомасштабное внедрение гибких схем, более толстые проводящие слои,

и более широкое использование диэлектриков с низким κ (последнее особенно для технологии 5G). Расходы

соображения также вызывают потребность в улучшении использования процесса. В частности, это перевод

в размещении досок ближе друг к другу на панели, чтобы увеличить выход.

Что касается разделения панелей, все это требует все более узкой ширины пропила и более высоких

размерная точность процесса резки. Ближайшая физическая близость разреза к

функциональные области печатной платы также означает, что процесс резки не должен влиять на

окружающих материалов или схем, будь то из-за механического напряжения или тепла. Минимальный

образование мусора, который может потребовать последующего этапа очистки, является еще одним требованием.

Все эти ограничения делают традиционные механические методы разделения печатных плат, включая маршрутизаторы, неэффективными.

пилы, высечка, штамповка, надрезка, нарезка пиццы и т. д. менее практичны и менее рентабельны.

Это побуждает к переходу на лазерную резку, которая предлагает существенные преимущества практически во всех областях.

ранее упомянутых областей, хотя обычно за счет снижения скорости резания.

Понимание лазерной резки

Лазерное удаление панелей, конечно, используется уже некоторое время. Однако важно

понимать и различать различные лазерные технологии. Оригинал

реализации использовали CO2-лазеры, которые излучают в дальнем инфракрасном диапазоне. Эта технология сокращает

нагрев сыпучего материала, что приводит к значительному ЗТВ. Кроме того, по сравнению с более коротким УФ

длин волн, эта длинная длина волны не может быть сфокусирована до такого малого размера пятна, что означает большее

ширина пропила.

Более десяти лет назад твердотельный лазер с диодной накачкой (DPSS) с наносекундной шириной импульса и утроенной частотой стал эффективным источником для разделения печатных плат. Он предлагает ультрафиолет (355 нм)

выход с достаточной энергией импульса, чтобы обеспечить удаление материала через относительно «холодный»

процесс абляции. То есть с гораздо меньшей (но все же заметной) ЗТВ, чем у СО2-лазера,

а также значительно меньшее количество мусора и переработанного материала. Энергия импульса и

частота повторения коммерчески доступных источников позволяет резать с экономически выгодной подачей

скорость, хотя и не такая высокая, как у CO2-лазера. Основными преимуществами этой технологии являются

сведены в таблицу.

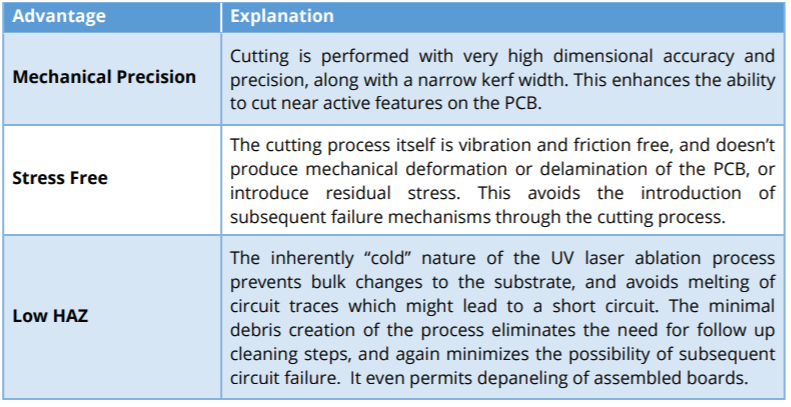

Таблица 1. Основные характеристики и преимущества резки печатных плат с помощью УФ-лазера

В то время как лазерное разделение панелей явно дает многочисленные преимущества, производители печатных плат уже

довести эту технологию до предела, чтобы соответствовать все более строгим требованиям к размерам, материалам,

и проблемы с затратами, связанные с рыночными силами, упомянутыми в начале. В частности,

достижение дальнейшего снижения ЗТВ и образования мусора, а также улучшение качества резки

полученный с помощью УФ-лазеров DPSS с наносекундной шириной импульса, является активной областью развития.

Чтобы помочь в этих усилиях, компания Coherent Inc. изучила результаты и

пространство процесса использования наносекундной ширины импульса, высокой энергии импульса, УФ-лазера DPSS (AVIA LX) для

резка различных материалов для печатных плат и комбинаций материалов. На основе этой работы Coherent

команда разработала новый метод резки печатных плат, который уже доказал свою эффективность в уменьшении ЗТВ,

более высокое качество режущей кромки, уменьшенная ширина пропила и увеличенная производительность.

Одним из ключевых элементов этой техники является запатентованный метод управления временными и пространственными параметрами.

позиционирование лазерных импульсов, подаваемых на рабочую поверхность, таким образом, чтобы не происходило накопление тепла.

избегали. Поскольку в этом подходе отсутствуют тепловые повреждения, можно использовать лазер с

существенно более высокая энергия импульса при резке более толстых материалов (1 мм и выше).

Преимущество более высокой энергии импульса состоит в том, что она устраняет необходимость использования традиционных

Схема, используемая для резки более толстых материалов. В частности, это включает в себя серию боковых

смещенные писцы для создания «v-образной канавки». Геометрия «V-образная канавка» необходима для того, чтобы

избегайте обрезки луча, так как он глубже проникает в материал при создании высокого аспекта

сокращение соотношения. Это уменьшит его мощность и, таким образом, ограничит эффективность абляции. Однако AVIA LX,

в сочетании с этим новым подходом к синхронизации импульсов может использовать энергию импульса до ~ 400 мкДж для

несколько раз чертите по одной и той же линии (без бокового смещения или V-образной канавки). Результат

более быстрая резка и значительно уменьшенная ширина пропила.

Более высокая энергия импульса также увеличивает точность фокусировки лазера на рабочей поверхности. Конкретно,

при использовании лазера с меньшей энергией импульса необходимо смещать фокус луча по мере

материал проникает так, что минимальный размер сфокусированного пятна всегда поддерживается точно на

глубина, на которой происходит резание. Это необходимо для достижения достаточного лазерного

флюенс, чтобы превысить порог абляции материала. Однако выполнение этого на практике требует

либо физическое смещение печатной платы вверх, что замедляет процесс, либо использование трехосного

сканер (с возможностью фокусировки), что увеличивает стоимость и сложность оборудования.

Более высокая энергия импульса AVIA LX позволяет просто сфокусировать лазер в точке

посередине печатной платы и выполните резку. Это связано с тем, что имеется достаточная плотность потока лазерного излучения.

для абляции даже далеко от идеального фокуса для лазера. Преимущество заключается в более быстрой резке и

снижение сложности системы.

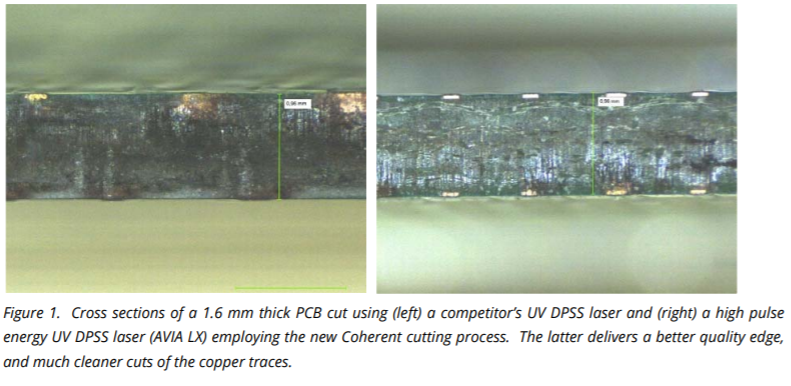

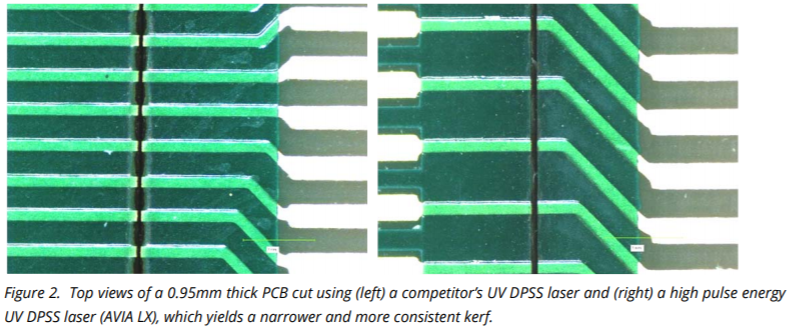

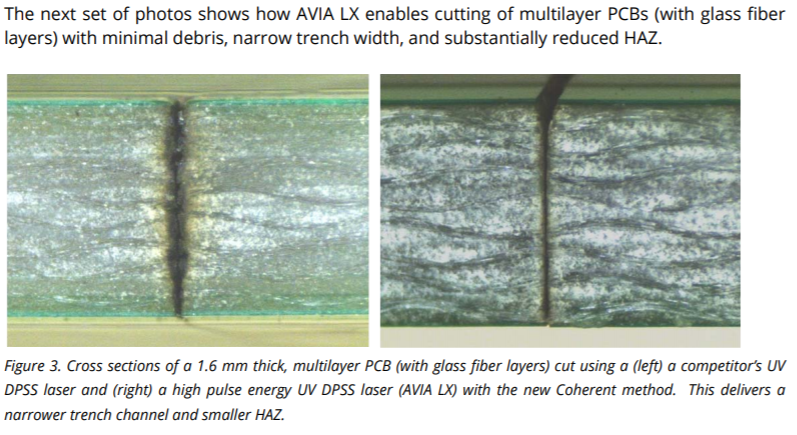

Пример улучшений показан на фотографиях ниже, на которых сравниваются разрезы в

Печатная плата толщиной 1,6 мм с медными дорожками, изготовленная с использованием типа лазера UV DPSS в настоящее время

коммерчески доступным для этого приложения по сравнению с тем же материалом, обработанным с помощью AVIA

LX и этот новый подход. Доска, обработанная по этой технологии, имеет более ровную кромку.

и существенное улучшение режущих кромок медных дорожек.

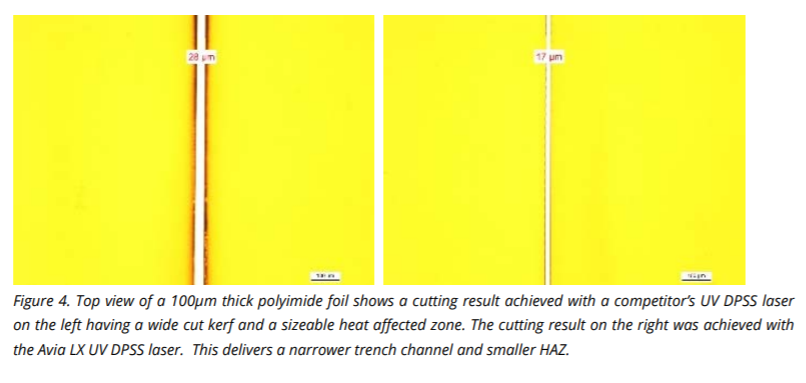

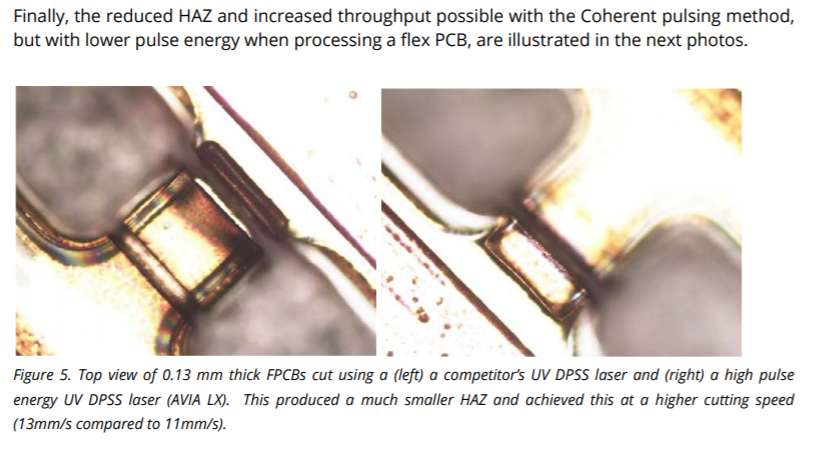

в прошлом лазерная резка полиимидной и защитной фольги от электромагнитных помех приводила к некоторому расслаиванию на

линия реза за счет широкой ЗТВ. В этом случае необходимо использовать меньшую энергию импульса, чтобы

избегать повреждения материала. Но тот же импульсный подход используется для устранения тепла.

налипания и обеспечивает те же преимущества за счет уменьшения ширины ЗТВ и ширины пропила. Это, в свою очередь, снижает

производственных издержек, позволяя последующим производственным процессам достигать более высоких выходов.

Практичные УФ-лазеры DPSS с высокой энергией импульса

Для традиционных толстых материалов печатных плат внедрение метода когерентного импульсного управления в

на практике требуется лазерный источник UV DPSS с более высокой энергией импульса, чем ранее.

в продаже. Чтобы удовлетворить эту потребность, Coherent разработала AVIA LX мощностью 20 Вт (при 355

нм), твердотельный лазер с наносекундной шириной импульса, который может производить импульс с энергией до 500

мкДж.

Лазер AVIA LX был специально разработан для обеспечения высокой производительности и высокого качества печатных плат.

депанели. Он сочетает в себе ряд технологических достижений в области проектирования и производства,

обеспечивают высокую выходную мощность наряду с непревзойденным сочетанием высокой надежности,

превосходная производительность и низкая стоимость владения.

AVIA LX использует обширный опыт Coherent в производстве надежных и долговечных

лазеры с УФ выходом. Нелинейные (с утроением частоты) кристаллы, используемые в AVIA LX,

производится в Coherent, что дает нам прямой контроль над качеством и оптическими характеристиками

этот важнейший компонент и позволяет нам увеличить срок службы, повысить производительность и

сниженная стоимость владения. Срок службы дополнительно увеличивается за счет использования встроенного переключателя кристаллов.

который содержит карту фактического кристалла в лазере и расположение 20 предварительно отобранных

пятна генерации третьей гармоники (с временем жизни каждого пятна более 1000 часов) в его пределах.

Загрязнение оптики является ключевым фактором, ограничивающим срок службы УФ-лазеров. Лазеры AVIA LX

производятся в чистом помещении, а внутренняя оптика подвергается прямому воздействию УФ-излучения.

находятся в герметичном отсеке PureUV для предотвращения загрязнения при фактическом использовании.

Это увеличивает срок службы и интервалы обслуживания.

Кроме того, AVIA LX основан на чрезвычайно надежной промышленной конструкции, которая была

подтверждено тестированием HASS и HALT. В HALT (High Accelerated Life Testing) прототипы

неоднократно тестировался на разрушение, перепроектировался и повторно тестировался, чтобы устранить любые неотъемлемые

недостатки. HASS (Highly Accelerated Stress Screening) затем проверяет фактические производственные единицы.

за пределами их указанной операционной среды. Этот протокол отсеивает любые недостатки в

изготовление и упаковка. Результатом является непревзойденная надежность и срок службы продукта.

AVIA LX также разработан с учетом простоты интеграции и использования. Например,

интеграция упрощается за счет использования встроенной управляющей электроники и встроенного расширителя луча.

Использование водяного охлаждения максимально увеличивает срок службы и стабильность от импульса к импульсу, даже при работе

при высокой мощности.

В заключение следует отметить, что лазер Coherent AVIA LX вместе с новой технологией импульсного управления

продемонстрировал превосходные результаты разделения печатных плат по сравнению с традиционным механическим

процессы и даже ранее доступные лазерные УФ-источники DPSS с наносекундной шириной импульса. Это

должен оказаться полезным источником для различных производственных процессов, необходимых для следующего

микроэлектронные устройства поколения, включая резку традиционных печатных плат и гибких схем, SiP

резка и рытье траншей, а также резка с защитой от электромагнитных помех.