Ультрафиолетовые (УФ) лазеры Маркировка проводов Материалы изоляции кабелей

Sep 16 , 2022According to IOP Handbook of Laser Technology, in 1999 approximately 22,000 laser marking machines were in use in various industries worldwide. Hexa Research expects overall laser market to reach $3bln USD in 2024. It seems quite possible that in a few years everything that needs to be marked will be marked with lasers including fruits and vegetables and most definitely wires and cables.

This article describes the basic principles of UV laser marking of wires and cables for aerospace industry and its applicability to other markets.

Direct printing on wires and cables with Ultra-violet (UV) lasers has been extensively tested and accepted within the aerospace industry both by OEMs and by the end users. It is covered by several documents and standards issued by SAE International and reflected in the production specification of large and small frame aircrafts for commercial, industrial, and military use. The OEM list includes Boeing, Airbus, Lockheed Martin, Sikorsky, Gulfstream, Bombardier, Pilatus, and many others. It is also used by governmental agencies such as DOD, NASA, FAA, etc. End users employ UV laser marking machines during scheduled maintenance and repair procedures.

UV lasers leave a permanent indelible high-resolution mark on the substrate surface. To understand the phenomenon, we must consider how a laser beam interacts with material. For example, the beam can be completely reflected from a surface, as a sun ray from a mirror, or propagate unaffected, as a sun ray through clear glass window. In these cases, no trace will be left on a surface. To mark a material, at least part of the laser radiation must be absorbed directly on or near the material’s surface.

Depending on laser and material properties there are a few possible scenarios (Fig.1):

The irradiated material evaporates, leaving relatively sharp border trenches on the surface.

The irradiated material melts and spills from the inside out, creating hills and valleys in the middle of a plain.

Облученный материал нагревается и выделяет газообразные компоненты, которые реагируют с кислородом воздуха, оставляя на поверхности продукты сгорания (например, сажу).

Изменение цвета. Материал меняет цвет без каких-либо других видимых модификаций поверхности.

Все вышеперечисленное.

Рисунок 1. Взаимодействие лазера с поверхностью.

Абляция является самым чистым способом изменения поверхности, но обеспечивает низкий контраст маркировки, поскольку пораженный участок не меняет цвет. Более глубокие и широкие метки улучшают читаемость, но снижают целостность материала, что явно неприемлемо для аэрокосмических приложений. Один из вариантов — нанести дополнительный слой изоляции проводов, а затем выборочно удалить его, обнажая грунтовку другого цвета, но это тоже выглядит не очень практично.

Процессы маркировки плавлением и обжигом подвержены проблемам с долгосрочной долговечностью, поскольку расплавленный материал и выгоревший осадок могут плохо прилипать к неповрежденной области. Это напоминает технику горячего тиснения 21 века. Конечно, эта версия более продвинутая, гибкая и точная, но это все же горячее тиснение со всеми известными недостатками.

Изменение цвета может быть отличным решением при условии, что оно не меняет свойств материала, обеспечивает достаточную контрастность, хорошую прочность и долговременную стабильность. УФ-лазерная маркировка авиакосмических проводов и кабелей удовлетворяет всем этим требованиям.

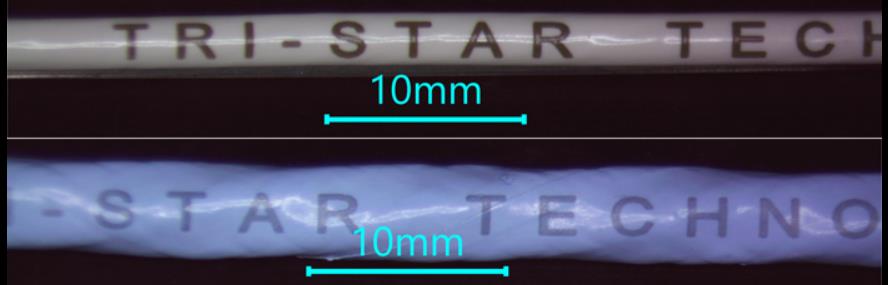

На рис. 2 показаны провода с изоляцией из ETFE и PTFE, обработанные системой маркировки проводов Tri-Star Technologies M-100L-FG. Четкие, разборчивые отпечатки остаются неповрежденными даже после значительного ускоренного термического старения.

Рис.2. УФ-лазерная маркировка проводов из ETFE (вверху) и PTFE (внизу).

Сечения маркировки (рис. 3) подтверждают, что зона затемнения простирается на 10-20 мкм под поверхностью, что гарантирует невозможность изменения или удаления маркировки без физического разрушения верхнего слоя изоляции.

Рис.3. Маркированные сечения проводов для BMS13-48T10C01G022 (слева) и BMS13-60T44C01G022 (справа).

Вопрос в том, как светлая полимерная поверхность под воздействием лазера становится темной, не горя и не плавясь. Ответ — волшебное вещество под названием диоксид титана (TiO2). К счастью, это широко используемый пигмент, который производители проводов используют для придания изоляции белого или другого светлого цвета, например, серого, синего, зеленого, желтого, розового и т. д.

Оптическая ширина запрещенной зоны около 3,1 электрон-вольт объясняет интенсивное поглощение TiO2 УФ-излучения с длинами волн короче 380 нанометров. Облучение УФ-лазером навсегда превращает частицы TiO2 из белых в сине-черные. Тот же эффект возникает, когда эти частицы внедряются в подложку. В идеале лазерное излучение не вступает в реакцию с материалом основы и свободно проходит через поверхность подложки. Напротив, частицы пигмента в подложке взаимодействуют с лазерным лучом, который изменяет структуру и внешний вид частиц, включая цвет. Например, тонкие пленки ПТФЭ практически прозрачны для УФ-излучения, а мелкие (~0,3 мкм) частицы TiO2, случайно распределенные по изоляционному слою, сильно поглощают свет и меняют цвет.

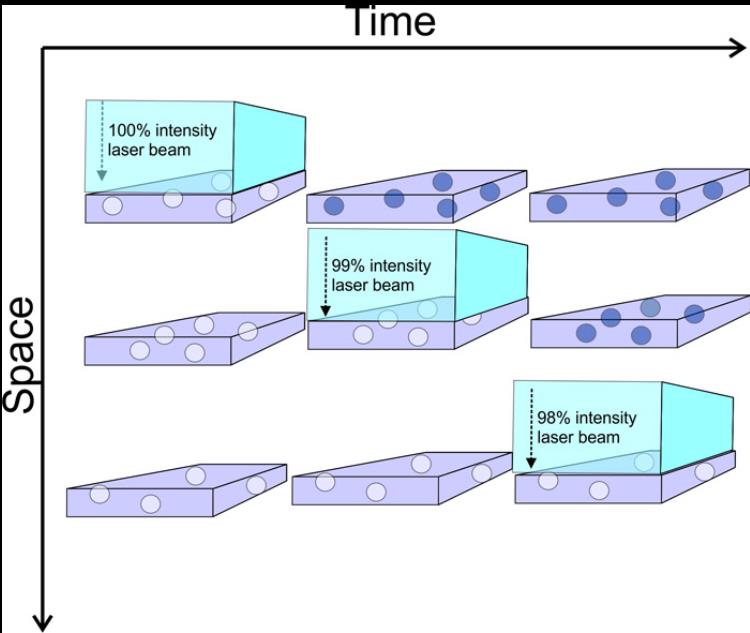

Рис.4 иллюстрирует процесс в пространстве и времени. Падающий лазерный луч свободно проникает через первый слой материала, теряя небольшую долю (например, 1%) своей полной энергии при взаимодействии с исходно белыми частицами TiO2, превращая их в черные. То же самое происходит со вторым слоем и так далее, пока большая часть энергии лазерного импульса не будет поглощена верхними 50-100 слоями. В действительности процесс весьма ограничен как во времени, так и в пространстве, так как общая длительность импульса обычно не превышает 30 нс, а глубина маркировки не превышает 50 мкм или около того.

Рис.4. Схематическое изображение пути УФ-лазерного луча через прозрачную среду, легированную частицами TiO2.

Короткие наносекундные лазерные импульсы предотвращают регулярный теплообмен между добавками и окружающим материалом, ограничивая любые структурные и/или химические модификации самих частиц пигмента. Ясно, что эту метку нельзя легко удалить, так как большая ее часть распределяется по верхнему слою, а не по самой поверхности.

Вопрос о том, что именно происходит с частицами TiO2 при интенсивном воздействии УФ-излучения, выходит за рамки данной статьи, но возникающее в результате изменение цвета необратимо. Например, долговременная стабильность УФ-лазерной маркировки на пленках ЭТФЭ, легированных TiO2, была исследована в исследовательских лабораториях McDonnell Douglas Research Laboratories в 1990 г. Маркировка показала незначительные изменения как во время термического старения (770 часов при 229 °C), так и при имитации солнечного облучения (эквивалентно 17 годам). воздействия УФ-излучения в пустыне Аризоны).

Контраст маркировки пропорционален концентрации TiO2; однако чрезмерное количество может повредить изоляцию. Обычно 2-4% по весу достаточно для достижения хорошего контраста. В таблице 1 указаны типичные уровни контрастности, достигаемые при прямой УФ-лазерной печати на проволочных конструкциях, обычно используемых в аэрокосмической промышленности.

Таблица 1. Провода и кабели, маркируемые УФ-лазером

Спецификация провода Цвет Изоляция Маркировка Контрастность

BMS 13-48 Белый экструдированный XLETFE Отлично

BMS 13-58 Серая лента из ПТФЭ Хорошо

BMS 13-60 Белая PTFE Лента для обмотки Хорошо

BMS 13-60 Зеленая лента из ПТФЭ Крайний край

M22759/05,06,08 Белый Экструдированный ПТФЭ Низкий

M22759/07 Белый экструдированный ПТФЭ Крайний край

M22759/09,10,11,12, 20,21,22,23,28,29,30,31 Белый экструдированный TFE Крайний

M22759/16,17,18,19 Белый экструдированный ETFE Хороший

M22759/32,33,35,41,42,44,45,46 Белый экструдированный XLETFE Очень хорошо

M22759/34,43 Белый экструдированный XLETFE Превосходный

M22759/80,81,82,83,84,85,86,87,88,89,90,91,92 Белая пленка из ПТФЭ Хорошо

M85485/5,6,9,10 Фиолетовый Экструдированный XLETFE Очень хорошо

M25038 Белая пленка из ПТФЭ Плохое качество

M27500 SP2S23 Белый экструдированный XLETFE Очень хорошо

M27500/20 L3T08 Белый экструдированный PVDF Отличное качество

M27500/20 P2G23 Белый ПВХ/НЕЙЛОН Очень хорошее

M27500/22 C1G23 Белый ПВХ/СТЕКЛО/НЕЙЛОН Очень хорошее

M27500/22 SP5S23 Белый экструдированный XLETFE Очень хорошо

M27500/24 C3G23 Белый ПВХ/СТЕКЛО/НЕЙЛОН Очень хорошо

M81044 Белый экструдированный ПВДФ Отлично

Другие типы проводов также можно маркировать, если они содержат волшебный пигмент. Требование наличия TiO2 в самом внешнем слое оболочки является основным ограничением для технологии маркировки, описанной выше. В большинстве случаев TiO2 используется в качестве белого пигмента и становится черным под воздействием УФ-лазера. Таким образом, только светлые провода могут быть четко отпечатаны.

Остальные провода также можно маркировать лазером с помощью различных механизмов, изображенных на рис. 1. Однако эта маркировка, скорее всего, не будет соответствовать строгим аэрокосмическим стандартам, если только мы не найдем другой волшебный пигмент, который, например, белеет. от черного при воздействии зеленого лазера.